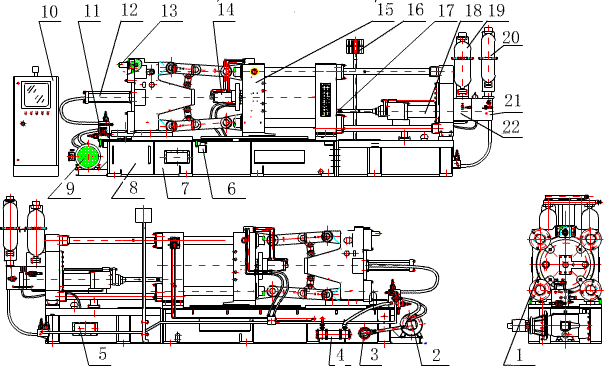

Как показано на рисунке 1-5, это чертеж механизма литья под давлением с холодной камерой, он состоит из рамы колонны, рамы, пресса, гидравлических, электрических, смазочных, охлаждающих, защитных и других компонентов. В соответствии с функциональной классификацией деталей и компонентов машины, мы разделяем машины для литья под давлением с холодной камерой на пять категорий: прессование, прессование, гидравлическая трансмиссия, электрическое управление и защитная защита.

Ниже в качестве примера структурного анализа используется машина для литья под давлением с холодной камерой MT300 производства YOMATO Machinery.

Рис.1-5 Механизм литья под давлением холодильной камеры

1 -- Шестерня регулировки пресс-формы 2 -- Гидравлический насос 3 -- Фильтр 4 -- Охладитель 5 -- Бак для впрыска масла 6 -- Изогнутый коленчатый насос для смазочного масла 7 -- Главный бак 8 -- Рама 9 -- Электродвигатель 10 -- Электрическая коробка 11 – Узел масляной платы закрытия формы 12 – Гидравлический цилиндр закрытия формы 13 – Гидравлический двигатель регулировки формы 14 – Гидравлический цилиндр выброса 15 – Подвижная плита формы 16 – Смотровое окно формы для охлаждающей воды 17 – Головка плунжера 18-- Гидравлический цилиндр впрыска 19-- Аккумулятор первого впрыска 20-- Интенсивный аккумулятор 21-- Интенсивная плата в сборе 22-- Инжекторная плата в сборе

(1) Механизм моделирования

Механизм закрытия штампа в основном выполняет функцию закрытия, открытия и блокировки пресс-формы, а также выброса продукта. Он в основном состоит из фигурной пластины сиденья, подвижной пластины сиденья, тяги (колонна Коринн), механизма изгиба локтя, механизма выброса, механизма регулировки пресс-формы и так далее.

1. характеристики гидравлического коленчатого механизма с двойным изгибом

(1) С помощью системы коленчатых шатунов усилие тяги комбинированного гидравлического цилиндра можно увеличить в 16–26 раз. По сравнению с гидравлическим комбинированным устройством снижается расход масла высокого давления, уменьшается диаметр комбинированного гидроцилиндра, соответственно снижается мощность насоса.

(2) Скорость движения закрывающей и открывающей матрицы регулируется. Во время закрывания скорость движения подвижной пластины сиденья постепенно снижается после увеличения от нуля до максимального значения. По мере постепенного выпрямления коленчатого стержня до конца скорость закрытия равна нулю и механизм входит в состояние самоблокировки (состояние блокировки). В процессе открытия движущаяся пластина движется от медленного к быстрому, а затем от быстрого к нулю, что очень подходит для всей конструкции движения машины.

(3) Когда форма для литья под давлением затянута, а коленчатый стержень находится прямо в прямой линии, механизм находится в состоянии самоблокировки, в это время можно снять тягу гидравлического цилиндра закрытия формы, и система закрытия штампа все еще будет находиться в состоянии закрытия.

(4) Три элемента движения закрывающего штампа следующие: закрывающее усилие: запирающее усилие, создаваемое шаблоном к штампу, когда закрывающий штамп закрыт.

усилие запирания режима: окончательное усилие запирания, образованное шаблоном на форме при впрыске легирующей жидкости в полость формы во время закрытия матрицы. сила деформации: внутренняя сила механизма из-за деформации во время запирания штампа.

Сила смещения формы: сила, приложенная к движущейся пластине, когда пресс-форма закрыта.

Сила расширения: сила, которая заставляет форму отделяться из-за давления полости сплава.

Скорость перемещения штампа: скорость движения подвижной пластины и подвижного штампа при движении закрытого открытого штампа. скорость переключения режимов представляет собой процесс с переменной скоростью. Скорость движения должна быть медленно-быстро-медленным процессом изменения. Это может не только обеспечить безопасную работу пресс-формы, плавное выталкивание отливки, но и увеличить количество циклов машины.

2. гидроцилиндр выброса в сборе

Гидравлический цилиндр выброса также называется гидравлическим цилиндром наперстка, а узел гидроцилиндра выброса основан на давлении жидкости, приводящем в движение толкатель (наперсток), так что отливка выталкивается из формы для литья под давлением. В настоящее время широко используемый механизм гидравлического выброса, его подъемная сила, скорость и время выброса могут регулироваться гидравлической системой.

3. Механизм модуляции

машина для литья под давлением в процессе проектирования, необходимо установить механизм регулировки формы для адаптации к определенному диапазону формы для литья под давлением, в технических параметрах машины следует определить максимальный размер толщины штампа Hmax и минимальный размер толщины штампа Hmin, как пользователь машины выбранные параметры литья под давлением. Эта регулировка максимальной и минимальной толщины штампа достигается с помощью механизма регулировки пресс-формы. Механизм регулировки режима приводит в действие механизм трансмиссии с помощью гидравлического двигателя или двигателя регулировки режима, так что хвостовая пластина и подвижная опорная пластина рамы фиксирующей колонны пресс-формы перемещаются в осевом направлении вдоль тягового стержня, таким образом достигая цели увеличения или уменьшение расстояния между подвижной и установочной пластинами сиденья.

4. Система смазки колен

Колено является очень важным движущимся компонентом машины для литья под давлением. Для уменьшения износа его подвижной пары необходимо поддерживать должным образом чистую смазочную масляную пленку на поверхности подвижной пары, а избыточная подача масла так же вредна, как и недостаточная подача масла, что приведет к дополнительному нагреву, загрязнению и отходов. Централизованная система смазки используется для смазывания коленчатой части машины для литья под давлением производства YOMATO Machinery Factory Co. Ltd. Так называемая централизованная система смазки представляет собой смазочное масло с определенным рабочим объемом и давлением, обеспечиваемым одним для двух маслонасосов), который подает масло на все распределители на главном и вспомогательном маслопроводах в системе, при этом распределитель распределяет масло по каждой точке смазки в соответствии с требуемым количеством масла; в то же время контроллер выполняет функции времени смазки, частоты, сигнализации о неисправности, отключения и т. д., чтобы достичь цели автоматической смазки. Смазка колена машины для литья под давлением с холодной камерой обычно выбирает насос для смазки под давлением, он имеет следующие характеристики:

1) режим вывода давления является регулируемой структурой вывода, отвечает потребностям различных машин, может выполнять регулировку соответствия относительного давления.

Детектор уровня масла прикреплен к 2) для измерения запаса масла в резервуаре для хранения, своевременного возврата и подключения действия деформации.

3) немедленная необходимость в клавишном устройстве, машина в начале использования, немедленно получить необходимое количество масла, уменьшить ненужное трение.

4) глубоко в нижней части абсорбции масла, так что мощность масла значительно увеличилась и может устранить отсутствие воздушного зазора в трубке.

5) оснащен датчиком давления масла (1~0,3 МПа) для обнаружения следующих утечек:

Неисправность трубопровода можно обнаружить по недостаточному давлению в трубе.

Препятствие всасыванию масла можно обнаружить по помутнению масла.

Двигатель работает неправильно.

Когда детали изношены, а выходная мощность низкая, давление недостаточно.

Недостаток масла можно обнаружить в масляной бочке.

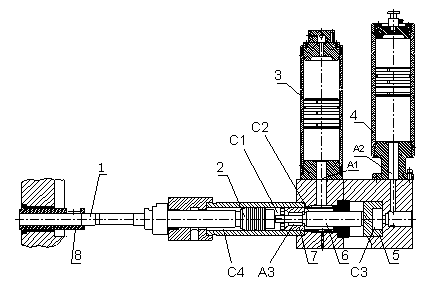

(ii) Инъекционный механизм и принцип работы

Прессовочный механизм представляет собой механизм вдавливания металла в полость штампа для формирования заполнения. Он в основном состоит из узла гидравлического цилиндра, камеры давления.

Структурные свойства (цилиндра подачи), узла пуансона (головки молотка), узла аккумулятора быстрого впрыска и узла аккумулятора с наддувом играют решающую роль в давлении литья, скорости литья под давлением, давлении наддува и времени во время литья под давлением и непосредственно влияют на размер профиля, механические свойства, качество поверхности и компактность отливок. Ниже приведен пример машины для литья под давлением MT300 с холодной камерой производства YOMATO Machinery.

Гидравлическое масло системы поступает в полость C2 через сборочную плиту масляного контура, а затем поступает в полость C1 через канал A3, чтобы толкать поршень 2 выброса давления влево, когда начинается сброс давления, чтобы реализовать первую стадию. медленное движение выброса давления. при пересечении инжекционной головкой 1 затвора инжекционной камеры (бочки) управляющий масляный клапан гидроаккумулятора 3 открывается, так что гидравлическое масло нижней полости гидроаккумулятора 3 быстро поступает в полость С1 через каналы А1, А3. канал. количество гидравлического масла в полости C1 быстро увеличивается, что увеличивает скорость движения поршня впрыска и реализует быстрое движение впрыска на второй стадии. Эжектор под давлением заполняет жидкостью сплава полость формы. когда заполнение подходит к концу, жидкость сплава затвердевает. в это время сопротивление эжектора давления вперед увеличивается. это сопротивление будет возвращаться к системе управления. управляющий масляный клапан гидроаккумулятора 4 открывается, и гидравлическое масло в его нижней полости быстро поступает в полость С3 по каналу А2, тем самым подталкивая находящийся под давлением поршень 5 и шток 6 к быстрому перемещению влево. Когда поршневой шток 6 и плавающий поршень 7 соединяются внутри и снаружи конусной поверхности А3, канал усекается, так что С1 образует замкнутую полость. Толчок находящегося под давлением поршня 5, штока 6, плавающего поршня 7 и гидравлического давления полости C1, C2 вместе заставляют поршень 2 получить эффект наддува. При открытии пресс-формы гидравлическое масло системы поступает в полость C4, толкая поршень 2 вправо C1 гидравлическое масло в полости толкает шток 6 поршня вправо, тем самым открывая каналы A3, C1 гидравлического масла в полости возвращается в бак через встроенную масляную пластину через A3, C2. Гидравлическое масло полости С3 приводится в движение поршнем 5 для возврата в бак через встроенную масляную плату, а поршень 2 продолжает двигаться вправо до тех пор, пока шток 6 поршня не вернется в исходное положение.

Во всем процессе прессования и обжига скорость и время медленного, быстрого и наддува можно регулировать с помощью контрольного масляного клапана, установленного на интегрированной плате масляного контура.

Рис.1-6 Принципиальная схема сжатия

|

1 -- Головка плунжера 2 -- Поршень 3 -- 4 -- Аккумулятор 5 -- Интенсивный поршень 6 -- Шток поршня 7 -- Плавающий поршень 8 -- Втулка

C1、C2 Инжекционная камера C3 Интенсивная камера C4 Возвратная камера

Канал A1, A2, A3

(iii) Система гидравлической трансмиссии

Гидравлическая трансмиссия представляет собой систему, которая передает мощность через различные гидравлические компоненты и контуры, реализуя тем самым различные программы действия. Система гидравлической трансмиссии состоит из следующих пяти основных частей:

Гидравлический насос,1) силовой элемент, который подает масло под давлением в гидравлическую систему, представляет собой устройство, преобразующее механическую энергию, выдаваемую двигателем, в гидравлическую энергию масла.

А 2) привод - гидроцилиндр или гидромотор - устройство механической энергии, преобразующее гидравлическую энергию масла в приводной рабочий орган. Привод для линейного движения называется гидравлическим цилиндром; привод для вращательного движения называется гидравлическим двигателем.

3) элементы управления - различные регулирующие клапаны, такие как направляющий клапан, клапан управления давлением, клапан управления потоком и т. д., используются для управления и регулирования направления потока, давления и расхода масла в гидравлической системе для удовлетворения требований. движения исполнительного механизма.

4) вспомогательные элементы - в том числе топливные баки, фильтры, аккумуляторы, теплообменники, манометры, арматура и уплотнительные устройства и т.п.

5) рабочая среда - гидравлическое масло, с помощью которого осуществляется преобразование, передача и управление энергией.

Гидравлическая система машины для литья под давлением в основном состоит из гидравлического насоса, гидравлического цилиндра с закрытой открытой матрицей, гидроцилиндра выброса, гидравлического цилиндра впрыска, гидравлического двигателя регулировочной матрицы, гидравлического элемента управления, гидроаккумулятора, фильтра, воздушного фильтра, теплообменника.

1. гидроаккумулятор

Гидроаккумулятор предназначен для удержания количества жидкости под давлением жидкости и подачи его при необходимости. Разумный выбор гидроаккумуляторов оказывает чрезвычайно важное влияние на экономичность, безопасность и надежность гидросистемы.

Поршневой аккумулятор в основном подходит для систем с большим объемом и большим потоком, которые можно использовать при низкой температуре -53 ℃ и высокой температуре 121 ℃, а его прочность и надежность высоки. газ (обычно азот) и жидкость поршневого аккумулятора разделены свободно перемещающимся поршнем, который перемещается в гильзе гидроцилиндра и герметизирует газ и жидкость через уплотнительное кольцо. максимальный коэффициент наддува (т.е. отношение давления газа к рабочему давлению) составляет 1:10. При выборе следует учитывать потери на трение и утечку поршня, поэтому он не подходит для контура системы с высокой рабочей частотой и низким перепадом давления.

Азот и жидкость в аккумуляторе подушки безопасности разделены герметичной эластичной капсулой, азот упакован в капсулу, а капсула упакована в стальной контейнер, так что предварительно загруженный газ не может вытечь. Его работа отличается чувствительной индукцией, быстрой и малой инерцией.

Принцип работы аккумулятора подушки безопасности: при наполнении жидкостью гидравлическое масло гидравлической системы толкает открывающий клапан в стальной сосуд и сжимает газообразный азот в кожном мешке до определенного объема; при выпуске жидкости гидравлическое масло вытекает из горловины тарельчатого клапана в требуемый сосуд, а давление азота в подушке безопасности действует как движущая сила для гидравлического масла и дискового клапана с затяжкой под давлением. Дисковый клапан может препятствовать выдавливанию воздушной подушки из отверстия.

Машина для литья под давлением с холодной камерой использует гидроаккумулятор для своевременного пополнения гидравлического масла механизма прессования, чтобы увеличить давление и скорость движения прессования.

2. фильтры

Назначение фильтра – отфильтровывать примеси в масле, снижать загрязнение рабочей среды до допустимого уровня, обеспечивать нормальную работу гидросистемы. Точность фильтра можно разделить на четыре категории: фильтр грубой очистки, который может отфильтровывать примеси диаметром d≥0,1 мм, и обычный фильтр, который может отфильтровывать

d=0,1~0,01 мм примеси; фильтр тонкой очистки - может отфильтровывать примеси диаметром 0,01~0,005 мм; специальный фильтр тонкой очистки - может отфильтровывать примеси диаметром 0,005 мм ~ 0,0001. Обычными фильтрами являются фильтры сетчатого типа, типа проволочного зазора, типа бумажного сердечника, несколько типов спекания, машины для литья под давлением часто используют фильтр сетчатого типа.

3. воздушный фильтр

Воздушный фильтр, как правило, устанавливается на верхней крышке основного бака, который выполняет две функции: во-первых, в качестве фильтра впрыска масла, который может предотвратить попадание загрязнений в бак при добавлении гидравлического масла; другой - как вентиляционный фильтр, колебания уровня жидкости в резервуаре требуют воздуха для баланса во время работы системы, которая может фильтровать воздух, поступающий в резервуар через фильтр.

4. топливный бак

Резервуар используется в гидравлической системе для хранения масла, чтобы обеспечить достаточную подачу рабочей среды гидравлической системы, а также имеет функцию отвода тепла, выхода воздуха, просачивающегося в масло, и осаждения грязь в масле. Существует два типа масляного бака: интегральный тип и разделительный тип. Интегральный тип относится к использованию основания основного двигателя и т. д. в качестве топливного бака, в то время как отдельный топливный бак отделен от основного двигателя и образует независимый блок подачи масла с насосом и т. д. Обычно топливный бак сваривается из стального листа толщиной 2,5~5 мм, как показано на рис. 1-11, в виде небольшого отдельного бака.

5. теплообменник

Рабочая температура обычно используемого масла в гидравлической системе составляет 40~50 ℃, как правило, самая высокая температура не превышает 55 ℃, а самая низкая - не менее 15 ℃. Слишком высокая температура приведет к быстрой порче масла, в то же время снизится объемная эффективность гидравлического насоса; слишком низкая температура затруднит поглощение масла гидравлическим насосом. Для контроля температуры масла бак часто оборудуют охладителями и нагревателями, теплообменники - это общее название охладителей и нагревателей.

(1) Охладители-охладители можно разделить на модели с воздушным охлаждением, водяным охлаждением и охлаждением аммиаком. Охладители с водяным охлаждением в основном используются в гидравлических системах машин для литья под давлением, которые обычно устанавливаются в контурах возврата масла, чтобы избежать высокого давления.

(2) Способы подогрева масла в гидравлической системе подогревателя включают горячую воду или пар и электрический нагрев. Поскольку электрический нагреватель прост в использовании и легко контролирует температуру автоматически, он широко используется.

(iv) Электрическая система управления

Электрическая система управления обеспечивает питание машины и гарантирует, что машина работает при заданном давлении, скорости, температуре и времени.

состоять из электродвигателей, систем управления с ПЛК и различных электрических компонентов и электропроводки, подробности см. в разделе 6 этой главы.

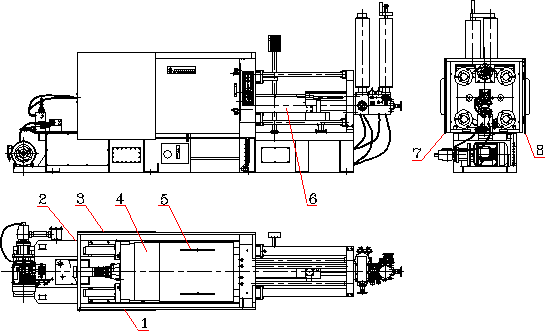

(5) Защитные устройства

1. защита зоны давления

Передняя защитная дверь 8, задняя защитная дверь 7, подвижная крышка сиденья 5 и отражатель летящего материала 6 установлены в зоне прессования для предотвращения опасности разбрызгивания металла во время выброса.

2. Защита в зоне движения литья

Передняя защитная дверь 8, задняя защитная дверь 7, подвижная крышка подседельной пластины 5, крышка хвостовой пластины, как показано на рис. 1-13, устанавливаются вокруг зоны движения штампа закрытия

4. Накладка задняя откидная 3, Накладка передняя откидная 1, Накладка хвостовая откидная 2 для предотвращения случайного травмирования при движении локтя (шарнира станка), коуша-шаблона.

|

Рис. 1-7 Защитное оборудование машины для литья под давлением с холодной камерой

1 – передняя неподвижная крышка 2 – задняя крышка 3 – задняя неподвижная крышка 4 – задняя крышка 5 – подвижная крышка стола 6 – крышка для защиты от летящих материалов 7 – задняя защитная дверца 8 – передняя защитная дверца

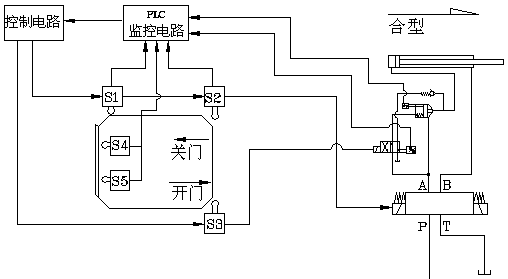

3. система контроля безопасности

(1) Система управления безопасностью передней двери Система управления безопасностью передней двери определяется концевым выключателем (Ji), концевым стержнем (Ji) (или датчиком кромки клея) и управляется системой управления ПЛК. показано на рис. 1-8.

1) текущая защитная дверь автоматически закрывается, если инородное тело (например, рука и т. д.) зажато, затем нажимается ограничительная планка, концевой выключатель вводит сигнал действия в компьютер, компьютер отправляет сигнал, поэтому что передняя защитная дверца открывается автоматически, и блокировка режима не может быть выполнена.

2) защитная дверь закрыта, если закрытие не на месте, есть два концевых выключателя для передачи сигнала на компьютер, затем компьютер отправляет сигнал, машина не может выполнять движение в режиме открытия-замка.

3) закрывающаяся дверь не на месте, когда концевой выключатель не работает, гидравлический предохранительный клапан не может быть электрифицирован, а гидравлический регулирующий клапан не работает, в результате чего действие блокировки режима не может быть выполнено.

Рис.1-8 Принципиальная схема системы управления безопасностью машины для литья под давлением в холодильной камере

(2) Задняя защитная дверь системы управления задней защитной дверью управляется двумя концевыми выключателями. Когда дверь не на месте, концевой выключатель срабатывает, отключая цепь управления, и машина не может действовать, так что блокировка режима не может быть выполнена.

4. Аварийная защита

Машина для литья под давлением с холодной камерой обычно имеет от 3 до 5 кнопок аварийного останова, соответственно установленных на главном электрическом блоке, передней панели управления машиной, стартовой пластине, установочной плите сиденья, небольшой электрической коробке выброса материала. Во время работы машины нажмите любую кнопку аварийного останова, двигатель остановится, и появится аварийный останов и сигнал тревоги.

Контакты: Sean Jiang

Мобилльный Тел.: +86-13777149766

Почта: [email protected]

Whatsapp:+86-13777149766

Адрес компании: No.100, Xiangyun Road, Hi-Tech Park, Нинбо, Китай (315040)

We chat